Wellpappenprüfungen

1. Gesamtflächengewicht

Das Gesamtflächengewicht (F.-gew.) der fertigen Wellpappe nach

DIN EN ISO 536 ist die Summe der Flächengewichte aller Lagen inkl. des Gewichtes des eingebrachten Leimes. Für einen Quadratmeter Wellpappe benötigt man je Klebseite ca. 3–5g Leim, das heißt bei einwelliger Wellpappe 6–10g und bei zweiwelliger Wellpappe 12–20g Leim. Der Wert wird in g/m² angegeben.

2. Flächengewicht der Einzellagen

Das F.-gew. der Einzellagen in Verbindung mit der Sorte nach DIN ISO 3039 ist neben dem Gesamtflächengewicht zur Bewertung und zum Vergleich von Wellpappe von großer Bedeutung. Die Einzellagen können voneinander getrennt werden, indem man die Wellpappe in Wasser ausreichend lange einweicht und dann vorsichtig Lage für Lage ablöst. Die einzelnen Papiere müssen anschließend vor dem Wiegen wieder getrocknet und klimatisiert werden. Der Wert wird auch hier g/m² angegeben.

3. Dickenmessung der Wellpappe

Häufig wird die Dicke (Gesamtdicke) der Wellpappe nach DIN EN 20 534 ermittelt. Die Werte dieser einfach auszuführenden Prüfung ergeben bereits einen ersten Hinweis auf die Qualität und eventuelle Produktionsmängel der Wellpappe. Der Wert wird in mm angegeben.

4. Berstfestigkeit

Auch die Berstfestigkeitsbestimmung (BWS/BST) nach DIN 53 141-1wird an fertiger Wellpappe angewendet, obwohl – wie schon erwähnt – diese Prüfung für die Wellenbahn nicht sehr aussagekräftig ist und damit die Gesamteinheit nicht ausreichend darstellt. Der Wert wird wie bei der Papierprüfung in kPa (Kilopascal) angegeben.

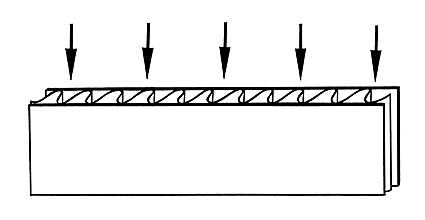

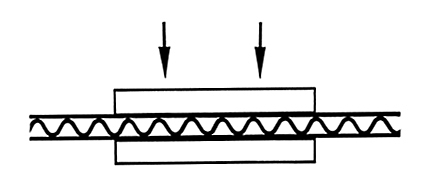

5. Flachstauchwiderstand

Zur Prüfung der Welle in der fertigen Wellpappe wird der Flachstauchwiderstand nach DIN 23 035 (ISO 3035) gemessen – international auch als Flat-Crush-Test (FCT) bekannt. Mit dieser Prüfung wird der Flachstauchwiderstand an einseitiger und einwelliger Wellpappe bestimmt. An zwei- und mehrwelliger Wellpappe versagt dieses Verfahren.

Eine kreisförmige Probe von 100 cm² bzw. von 50 cm² wird zwischen die Druckplatten der Druckprüfmaschine gelegt und bei einer Vorschubgeschwindigkeit von 12,5 ± 2,5 mm/Min. gepresst, bis die Wellen zusammenbrechen. Der höchste Wert ist dann der Flachstauchwiderstand. Er wird in kPa (Kilopascal) angegeben.

Feinwellige Wellpappe erzielt bei diesem Verfahren höhere Werte als grobwellige Wellpappe, weil die feinwellige Wellpappe mehr tragende Wellen pro Längeneinheit hat.

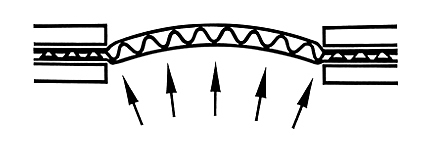

6. Durchstoßwiderstand

Während die Prüfung des Flachstauchwiderstandes nur die Festigkeit der Welle ermittelt, wird beim Durchstoßwiderstand (DWS) nach DIN 53 142 die Durchstoßarbeit bzw. die verbrauchte Energie/Kraft gemessen, die zum Durchstoßen der Wellpappe mit einem in der Norm definierten, pyramidenförmigen Durchstoßkörper aufgewendet wird. Der gemessene Wert wird in J (Joule) angegeben.

Beim Durchstoß-Test erzielt grobwellige Wellpappe höhere Messwerte als feinwellige Wellpappe, da die gröbere/dickere Wellpappe beim Eindringen, Weiterreißen und Durchstoßen dem pyramidenförmigen Körper einen größeren Biegewiderstand entgegensetzt.

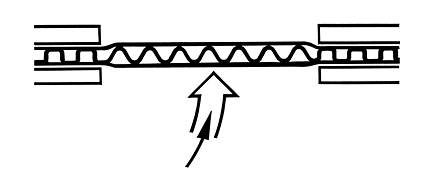

7. Kantenstauchwiderstand

Für die Belastbarkeit der Wellpappe in senkrechter Richtung zu den Wellen wird noch der Kantenstauchwiderstand nach DIN EN ISO 3037 bestimmt, international Edge-Crush-Test (ECT) genannt. Der Kantenstauchwiderstand ist der maximale Widerstand, den eine Probe mit stehenden Wellen einer in dieser Richtung wirkenden Kraft entgegensetzt. Die Prüfung wird in einer Druckprüfmaschine durchgeführt und in kN/m (Kilonewton pro Meter) gemessen. Dieser Wert lässt bereits gewisse Rückschlüsse auf die Stapelbelastbarkeit der fertigen Wellpappenverpackungen zu.

Diese Prüfung ist inzwischen zur wichtigsten und aussagefähigsten in der Wellpappenindustrie avanciert. Bei dieser Prüfung verlangt die Probenvorbereitung allerhöchste Aufmerksamkeit. Die Probe muss absolut parallel und rechtwinklig mit einem äußerst scharfen Messer oder einer hochtourig laufenden Säge geschnitten werden.